所属领域:锅炉安全

主要完成人:徐鸿、倪永中

(一)基本情况

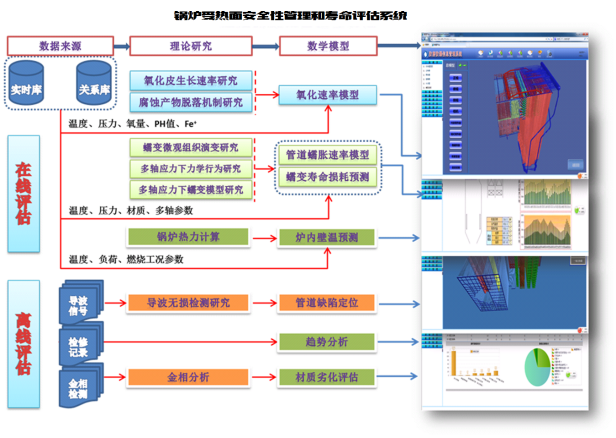

系统基于电站锅炉受热面管道的多因素耦合失效机理研究成果和对运行及失效海量数据进行大数据分析,开发了一套电站锅炉受热面运行安全管理和寿命评估系统。

系统主要功能和特点如下:

1、受热面管道氧化腐蚀实时监测模块,以超超临界管材在实际服役环境的腐蚀数据模型为基础,结合实时采集的运行数据和化学水数据对管道的实时腐蚀速率和累积腐蚀进行监测和评估。

2、受热面管道力学寿命损耗评估模块,在多轴应力模型和当量温度计算模型的基础上,计算和评估管道的力学寿命的历史损耗。

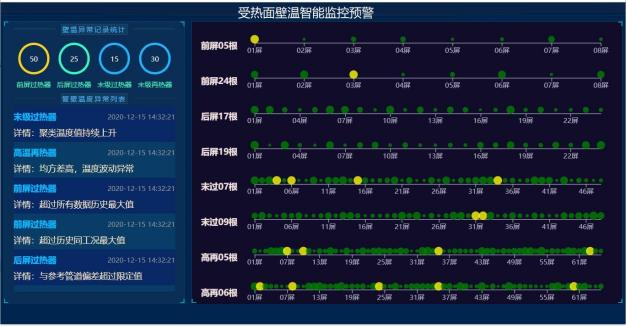

3、受热面管道壁温监测模块,基于含氧化层的炉内管道壁温模型和现场温度测点,准确获得锅炉受热面管道不同位置的温度分布,结合大数据分析模型,提前对管道失效泄露进行预警。开发与现有能数据平台的接口程序,对壁温、负荷和锅炉燃烧系统相关时序数据进行采集并存储;设定分析滑动时间窗,不间断的对管道壁温进行分析,对满足故障特征的壁温分布给出预警。同时对管道的长期壁温变化进行监测,动态筛选壁温异常数据,指导运行人员进行燃烧调整。

4、建立锅炉三维可视化模型,根据检修习惯建立锅炉三维模型的编码规则并形成规范,通过编码建立模型和数据信息的联系,关联实时和离线检修数据,动态可视化显示炉管健康程度,实现锅炉及其附属设备的数字化管理。

该系统实现了对锅炉高温受热面运行状态直接、准确的管理,大幅降低了锅炉管爆管几率和非计划停机次数,提升了机组运行可靠性。已经在国内多台亚临界、超临界和超超临界锅炉上应用,经济效益显著。

(二)技术特点

1、通过自行研发的炉内温度分布实时计算程序,可较为准确的计算得到炉内金属壁面温度,相比较于炉外测点测量值,可更好地反映受热面的运行环境,可进行更为详细的受热面超温分析与判断。

2、在炉内壁温计算的基础上,实现炉内管道氧化层生长厚度预测,实际预测误差小于8%。

3、在海量壁温历史数据的基础上,实现智能化壁温管理,可提前发现壁温的发展趋势,并进行判断给出预警和运行调整方案。

4、以三维可视化为载体,实现锅炉运行的数字化管理,在三维界面上实现基础数据、运行数据和状态评估数据的动态展示。

(三)应用场景

系统在京能集团、国家能源集团和河北建投集团等企业有多个应用案例,在集团智慧化建设的大背景下,锅炉运维的智能化不可或缺;利用大数据智能分析模型,以集团为建设单位进行推广,可有效提升整个集团数字化运维水平,降低锅炉故障率。

(四)效益分析

本项目形成的锅炉防磨防爆有关数据管控体系,可将接入平台的机组历次以及后续检修数据进行充分利用,检修数据利用率达80%以上;从而能够有效降低四管泄露导致机组非计划停运事件的发生。

以某热电厂350MW机组为例,因锅炉受热面爆管造成的非停,一般处理周期为10天。电量损失按照60%负荷率计算:350MW×60%=210MW,一台机组每天发电量210×24=504万千瓦时,电费每天504×0.366=185万,则每天净利润为50万,若停机10天,则损失利润500万元;同时,每次机组启停需要用油大概40吨左右,燃油价格大约7000元/吨,费用28万元;另每次机组启停需要用水费用约5万元。这意味着每减少一次锅炉爆管非停,则间接创造经济价值533万元。